Prüfstände

Das verfügbare Prüffeld, des Lehrstuhls für Kraftfahrzeugtechnik der TU Dresden, ermöglicht die Parameteridentifikation und Parametrierung kompletter Fahrzeuge / Fahrzeugmodelle, sowie die detaillierte Betrachtung auf Ebene der Fahrzeugbaugruppen und Komponenten hinsichtlich der Fahrdynamik, Fahrkomfort, NVH / Betriebsfestigkeit sowie der aktiven Fahrsicherheit. Essentiell ist hierbei das existierende Modellverständnis der Prüfstands-Umgebung. Damit ist es möglich, parasitäre Effekte zu kompensieren und eine sehr gute Korrelation zur virtuellen Fahrzeugentwicklung zu erreichen.

Prüffeld Radstellgrößen

Der Prüfstand dient zur Vermessung und Einstellung der Radstellgrößen eines Fahrzeuges. Um den Anforderungen heutiger komplexer Mehrlenker Achssysteme zu genügen, kommt für eine höchste Genauigkeit ein optisches Verfahren auf Basis der Laser-Achsvermesung zum Einsatz. Auf dieser Basis können die für Verschleiß, Fahrdynamik, Fahrkomfort und Effizienz so entscheidenden Parameter der Radgeometrie ermittelt werden. Diese sind grundlegend für die Bedatung des Fahrzeugmodells.

Fahrzeugtypen: alle Kraftfahrzeuge bis zu 3,2 Tonnen Fahrzeugmasse, beide Achsen

Messgrößen zur Ermittlung der Radstellgrößen sowie zur Fahrzeugvorbereitung:

- – Ermittlung von Gesamt-, Einzelspur

- – Sturz

- – Radversatz

- – Fahrachswinkel

- – Nachlauf, Nachlauf-Korrekturbereich

- – Spreizung, Spurdifferenzwinkel, maximaler Lenkwinkel

Detaillierte Informationen finden Sie im Datenblatt.

Fahrzeugträgheitsprüfstand

Der Fahrzeugträgheitsprüfstand dient zur Bestimmung der Schwerpunktlage und Massenträgheitsmomente von Kraftfahrzeugen. Beide Größen haben entscheidenden Einfluss auf dynamische Radlasten und Radlaständerungen sowie das Eigenschwingverhalten eines Fahrzeugs. Bewegungen des Fahrzeugaufbaus können sich negativ auf die Fahrstabilität auswirken. Weiterhin müssen Frequenzbereiche der Karosserieschwingung vermieden werden, welche bei den Insassen zu Übelkeit führen können.

Die Schwerpunktlage wird aus den Fahrzeugabmessungen und statischen Radlasten berechnet. Zur Bestimmung der Schwerpunkthöhe wird eine Achse des Fahrzeuges angehoben. Die Trägheitsmomente um drei Achsen werden durch Pendeln des Fahrzeuges bestimmt.

Fahrzeugtypen: alle Kraftfahrzeuge bis zu 2,6 Tonnen Fahrzeugmasse (Radstand: 4,35m, Spurweite: 1,2m, minimale Fahrhöhe: 80mm)

Messgrößen zur Ermittlung der Position des Schwerpunktes, der Massen- und Trägheitseigenschaften, der Analyse des Einflusses verschiedener Beladungszustände am Gesamtfahrzeug sowie der Vermessung von Einzelkomponenten oder Subsystemen:

- – Fahrzeugmasse, Schwerpunktslage

- – Massenträgheitsmomente um die drei Achsen x, y, z

- – Fahrzeugposition zum Koordinatensystem

Die oben genannten Messgrößen werden in einem mit CFM Schiller speziell entwickelten Verfahren höchst genau ermittelt und übertreffen den Stand der Technik.

Detaillierte Informationen finden Sie im Datenblatt.

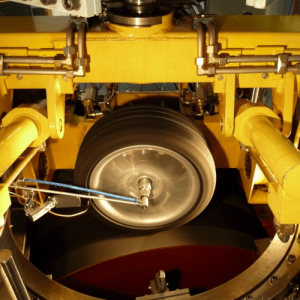

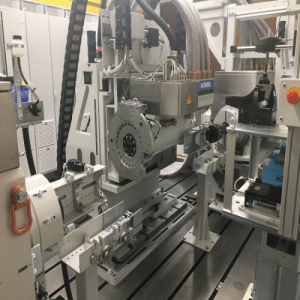

Reifenprüfstand

Der Reifenprüfstand, als Außentrommelbauart ausgeführt, bietet Prüfmöglichkeiten für Motorradreifen, Pkw-Reifen und Leicht-Lkw-Reifen. Die zwei Hauptbaugruppen des Außentrommel-Reifenprüfstandes sind die Stahltrommel mit der Antriebseinheit und der Prüfstandsaufbau mit den Kraft- und Momentenaufnehmern der Messnabe und den Verstelleinrichtungen. Der Reifen wird mittels einer zentral angeordneten Dreh-Hub-Einheit mit einer regelbaren Normalkraft (Radlast) auf die Trommel gedrückt. Der Prüfstand erlaubt die Variation verschiedener Parameter, wie Geschwindigkeit, Radlast, Schräglaufwinkel, Sturz, Drehrichtung und Fülldruck. Die sehr steife Prüfstandkonstruktion mit Eigenfrequenzen oberhalb der primären Reifenschwingfrequenzen erlaubt speziell eine hochgenaue und reproduzierbare Identifikation von Reifenschwingformen.

Fahrzeugtypen: Reifen aller Kraftfahrzeuge (PKW, LKW, Zweiräder)

Messgrößen zur Ermittlung des Reifenschwingverhaltens, der Betriebsfestigkeit sowie des Seitenkraftverhaltens:

- – Kräfte und Momente am Rad in x-, y- und z-Richtung (6-Komponenten-Messnabe)

- – Radstellungsgrößen, Geschwindigkeit

- – Reifen Einfederung, Laufflächentemperatur, Fülldruck

Die oben genannten Messgrößen werden in einem Außentrommel Reifenprüfstand höchst genau ermittelt.

Detaillierte Informationen finden Sie im Datenblatt.

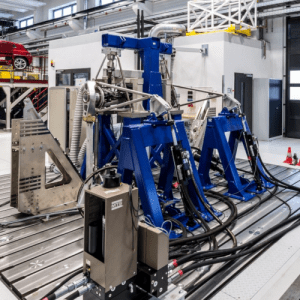

Suspension Motion Simulator

Um den stetig steigenden Anforderungen an möglichst realitätsgetreue Gesamtfahrzeugmodelle Rechnung zu tragen sowie das Zusammenspiel der vielfältigen Fahrzeugkomponenten zu analysieren, ist im Fahrzeugtechnischen Versuchszentrum (FVZ) des IAD ein Gesamtfahrzeugschwingungsprüfstand (Suspension Motion Simulator, kurz SMS) im Einsatz.

Dabei handelt es sich um einen servo-hydraulischen Prüfstand, der es ermöglicht jeweils eine Achse eines Gesamtfahrzeuges 4-achsig (x, y, z, Lenkwinkel) am stehenden Rad bis zu einer Frequenz von 30 Hz anzuregen. Gleichzeitig werden die entstehenden Bewegungen 6-achsig am Reifenlatsch, an der Radnabe und an der Karosserie gemessen. Die Kräfte und Momente werden am Reifenlatsch gemessen und ggf. geregelt.

Fahrzeugtypen: alle Kraftfahrzeuge bis zu 3,5 Tonnen Fahrzeugmasse (Radstand: 4m, Spurweite: 1,9m)

Messgrößen zur Ermittlung von Charakteristika zu Kinematics and Compliance (K&C)- statisch und dynamisch, dem Schwingungs- und Übertragungsverhalten bis 30 Hz (Fahrkomfort und Fahrdynamik), der Ersatzfederrate und Reibungsanalysen am Gesamtfahrzeug oder an Fahrzeugachsen sowie der Parametrierung und Validierung von Simulationsmodellen:

- – Alle 3 Kräfte und 3 Momente an den Radplattformen einer Fahrzeugachse

- – Vertikale Kräfte an den Rädern zweiter Fahrzeugachse

- – Position der Räder, der Karosserie, der bewegbaren Radplattformen

- – Weitere Messgrößen sind möglich: Über 20 analoge Eingänge können frei belegt werden

Die oben genannten Messgrößen werden in mit MTS weiterentwickelten K&C Prüfstand, mit oder ohne Radersatzsystem, höchst genau und bis zu einer Frequenz von 30Hz ermittelt.

Detaillierte Informationen finden Sie im Datenblatt.

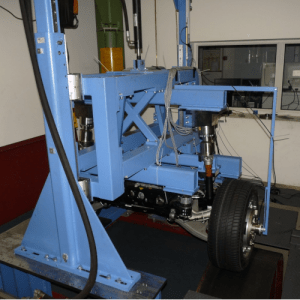

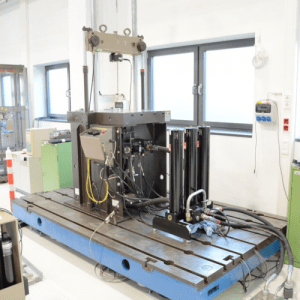

Fahrzeugachshydropulser

Der Fahrzeugachsprüfstand wurde für Schwingungsuntersuchungen an Fahrzeugachsen entwickelt. Er ist in seinem aktuellen Aufbauzustand in der Lage, eine komplette Fahrzeugachse samt Karosserieanbindungselementen aufzunehmen und Belastungen an den Radträgern in jeweils drei Raumrichtungen aufzubringen. Die Kraftangriffspunkte können dabei mittels Radersatzsystem wahlweise in die Radmitte oder den Radaufstandspunkt gelegt werden. Die Belastung erfolgt über hydraulische Servozylinder. Die Anlage kann weg- und bedingt kraftgeregelt betrieben werden. Es sind neben harmonischen Signalen bis ca. 45Hz (wegeregelt) auch beliebige Signalverläufte (Road-Files) darstellbar. Zur Belastungsermittlung stehen verschiedene Kraft-, Weg- und Beschleunigungsaufnehmer in mehreren Messbereichen zur Verfügung. Die Applikation von Dehnmessstreifen kann ebenfalls vorgenommen werden.

Fahrzeugtypen: alle gängigen Kraftfahrzeuge, Doppel -Querlenker, McPherson -Federbein, Raumlenker, Trapez -Lenker

Messgrößen zur Ermittlung von statischen und dynamischen Kennlinien, des dynamischen Übertragungsverhaltens von Bauteilen und Gesamten Fahrzeugachsen sowie der Lastdatenermittlung:

- – Kraft: Koppelstangen Anregungen links /rechts, 3-achsig (längs,quer und vertikal), Topmount links /rechts, 6-achsig (Hilfsrahmen 4 x 3-achsig), Obere Lenker links /rechts, 3-achsig (optional Erweiterung durch DMS möglich)

- – Weg: Radnabe links /rechts, 3-achsig (längs, quer und vertikal), Aufbaudämpfer links /rechts, 1-achsig (optional Erweiterung möglich)

- – Beschleunigung: Radnabe links /rechts, 3-achsig (optional Erweiterung möglich)

Die oben genannten Messgrößen werden in einem eigens entwickelten Achshydropulser Prüfstand höchst genau ermittelt.

Detaillierte Informationen finden Sie im Datenblatt.

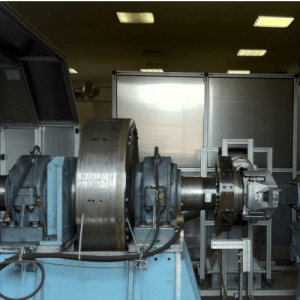

Bremsenprüfstand

Das Prüffeld Reibungstechnik umfasst zwei Schwungmassenprüfstände. Auf diesen kann durch Variation der Schwungmassenträgheit ein breites Spektrum an Fahrzeugen simuliert werden. Dabei lassen sich verschiedene Prüfprozeduren teilautomatisiert durchführen.

Fahrzeugtypen: alle gängigen Kraftfahrzeuge

Messgrößen zur Ermittlung von Reibpaarungen, Dauerbremsung, Notbremsung, Abkühlvorgangsuntersuchung, Stoppbremsung, Intervallbremsung:

- – Beschleunigungen, Verzögerungen

- – Vibrationen

- – Bremskraft

- – Temperatur

Die oben genannten Messgrößen werden mit einem Schwungmassenprüfstand ermittelt.

Detaillierte Informationen finden Sie im Datenblatt.

Rad-Achs Prüfstand

Der Rad-Achs-Prüfstand (kurz: RAPS) dient zur Untersuchung der Wechselwirkungen, welche im Systemverbund aus Rad/Reifen und Fahrwerk entstehen. Dazu wird das Rad mit einer Trommel angetrieben und das Fahrwerk an seinen karosserieseitigen Anbindungspunkten befestigt. Der Fokus der Untersuchungen liegt dabei auf Fahrkomfort sowie Fahrdynamik, wobei durch verschiedene Manöver in Verbindung mit unterschiedlichen Trommeloberflächen charakteristische Kenngrößen der jeweiligen Fahrzeugdisziplinen ermittelt werden können.

Fahrzeugtypen: alle Kraftfahrzeuge und leichte LKW (deren Achsen, inklusive Fahrwerk und Reifen)

Messgrößen zur Ermittlung des Fahrkomforts (Übertragungsverhalten bei Harmonischen Anregungen, Schlagleistenüberfahrt, Stochastische Anregung) sowie der Fahrdynamik (Anlenkverhalten, Reifenverhalten bei Extremmanövern, Analyse des Achseinflusses auf das Reifenverhalten, fahrdynamische Kenngrößen bei stationärer Kreisfahrt, Lenkwinkelsprung, Lenkwinkelrampe, ISO-Spurwechsel, …):

- – Reifenkräfte längs, quer, vertikal

- – Reifenrückstellmoment

- – Längsgeschwindigkeit

- – Lenkradwinkel

- – Vertikale Bewegung des Radmittelpunkts

- – Schnittkräfte an allen Anschraubstellen der Achse am Chassis

- – Optional: Messspurstange, charakteristische Beschleunigungen an frei schwingbaren Bauteilen

Die oben genannten Messgrößen werden mit einem eigen entwickelten Rad-Achs-Prüfstand höchst genau ermittelt.

Detaillierte Informationen finden Sie im Datenblatt.

3-E Antriebsstrangprüfstand

Der Antriebsstrangprüfstand am Lehrstuhl für Kraftfahrzeugtechnik der TU Dresden besteht aus drei hochperformanten permanenterregten Synchronmotoren, von denen einer als Ersatz für die VKM (Antrieb) dient und die anderen beiden (Radmaschinen = Abtrieb) zur Darstellung der Fahrwiderstände. Neben dem Getriebe (manuell, automatisch etc.) können auch weitere Antriebsstrangkomponenten (z.B. Seitenwellen, Schwungräder, Kupplungen) untersucht werden. Es können verschiedene Konfigurationen des Antriebsstrangs dargestellt werden: Inline, Frontquer und Frontlängs.

Der Prüfstand zeichnet sich unter anderem dadurch aus, dass die E-Maschinen extrem niedrige Rotationsträgheitsmomente aufweisen, sodass auch die Durchführung sehr anspruchsvoller Tests ermöglicht wird. Hier sind die Abbildung von Drehmomentpulsationen und die Darstellung von Radschlupf beispielhaft zu erwähnen.

Fahrzeugtypen: alle gängigen Antriebe von Kraftfahrzeugen (Hauptgetriebe (Manuell, automatisiert, Quer- und Längseinbau, Verteilergetriebe, Achsgetriebe (Vorder-/Hinterachse), Seitenwellen, Schwungräder, Kupplungen, Getriebesteuergeräte (TCUs), E-Achsen mit Batteriesimulation (auf Anfrage)

Messgrößen zur Ermittlung von Schaltkomfortoptimierung, der antriebsstrangerregten Längsschwingungsausprägung, Lastwechsel (Tip-In/Tip-Out), Volllastbeschleunigung, Simulation der Drehmomenten Pulsation einer VKM, neuartiger Antriebsstrangkomponenten (E-Achsen, dedizierte Hybridgetriebe etc.), Betriebsstrategien sowie deren Optimierung, Wirkungsgraduntersuchungen sowie von Radschlupfsimulation, Betriebslastennachfahrversuche, Nachfahren von Prüfzyklen (WLTP, FTP75 etc.):

- – Drehzahl

- – Drehmoment

- – Vibrationen

- – Temperaturen

- – Optional stehen weiter Messkanäle zur Verfügung

Die oben genannten Messgrößen werden in einem mit HORIBA speziell entwickelten und hoch dynamischen Antriebsstrangprüfstand höchst genau ermittelt und übertreffen den Stand der Technik.

Detaillierte Informationen finden Sie im Datenblatt.

3-Achs Elastomer Messmaschine

Die Elastomerprüf- und Messmaschine dient zur statischen und dynamischen Kennwertermittlung von Elastomerbauteilen. Mit Hilfe der Elastomerprüfmaschine kann eine geschlossene, unabhängige und wissenschaftlich fundierte Lieferkette für Lebensdauerprüfungen, Modellerstellungen und Validierungen von Elastomerlagern erfolgen. Es sind Prüfungen und Messungen unter Temperatureinfluss im Bereich von 20°C bis 130°C möglich. Die Erweiterung einer Kühlung zum Erreichen von Messtemperaturen bis -20°C ist geplant.

Fahrzeugtypen: alle gängigen Kraftfahrzeuge (Elastomer- sowie Hydrolager)

Messgrößen zur Ermittlung von statischen Kennlinien sowie von dynamischen Kennlinien in X-, Y- und Z-Richtung, Betriebslastennachfahrversuche / Lebensdauerprüfung:

Kraft:

– X-, Y-Achse max. 25kN, Z-Achse max. 50 kN, Rotationsachse max. 1000Nm

- – Statisch: Z-Achse: 100 mm (+/- 50 mm), X-, Y-Achse: 50mm (+/- 25 mm)

- – Dynamisch: Translatorisch: 1mm bei 80Hz; 0,1mm bei 130Hz, Rotatorisch: +/- 30° bzw. +/- 400 Nm bei 6Hz

- – 20°C…+130°C

Die oben genannten Messgrößen werden in einem speziell entwickelten und hoch dynamischen Elastomerlager-Prüfstand höchst genau ermittelt und übertreffen den Stand der Technik.

Detaillierte Informationen finden Sie im Datenblatt.

1-Achs Hydropulser

Der Einachshydropulser des Lehrstuhls Kraftfahrzeugtechnik dient zur Untersuchung von statischen und dynamischen Kennlinien an den unterschiedlichsten Fahrzeugkomponenten. Derzeit werden vor allem Stoßdämpfer-, Motorlager- und Reifenkennlinien ermittelt. Durch eine sinusförmige, rechteckige oder rampenartige Weganregung erhält das Messsystem eine Kraftantwort.

Fahrzeugtypen: alle gängigen Kraftfahrzeuge und leichte LKW (Stoßdämpfer, Elastomere, Hydrolager, Fahrachsbauteile, Reifenproben)

Messgrößen zur Ermittlung von Stoßdämpferkennlinien, des Temperatureinflusses auf Motorlagerkennlinien, Einflusses von Vorkonditionierungszyklen auf Hydrolagerkennlinien, der Eigenfrequenzuntersuchungen von Reifen sowie des Temperatureinflusses von Gummiproben von Reifen oder Lagern (max. Belastbarkeit 100 kN, Wärmekammer bis max. 90°C für Lagermessungen):

Weg:

– Statisch: max. +/-125 mm

- – Dynamisch: 0 -100 Hz bei ca. 0,5 mm Verfahrweg

- – Statisch: Belastungsbereich: +/-50 kN (max. 100kN)

Die oben genannten Messgrößen werden in einem speziell entwickelten Hydropulser-Prüfstand ermittelt.

Detaillierte Informationen finden Sie im Datenblatt.

Universalprüffeld Schwingungstechnik

Das Multifunktionsprüffeld dient als Allrounder um unterschiedlichste Prüfaufgaben aus den Bereichen der Schwingungsmesstechnik bis zur Bauteiluntersuchung von Elastomerlagern umzusetzen. Dazu existieren an diesem Prüffeld unterschiedliche Linearzylinder, Hydraulikaktuatoren sowie Weg- und Kraftmesseinrichtungen.

Fahrzeugtypen: alle gängige Kraftfahrzeuge (Elastomerlagerung, Gesamtfahrzeug)

Messgrößen zur Ermittlung von statischen und dynamischen Kennlinien, des dynamischen Übertragungsverhaltens von Bauteilen bis zu Gesamtfahrzeugen, Elastomerlager Eigenschaften, der Belastung von beliebigen Prüflingen mit Servozylinder:

- – Kraft: etwa 30 kN

- – Weg: 250 mm

Die oben genannten Messgrößen werden in einem Schwingungsprüfstand der Stand der Technik ermittelt.

Detaillierte Informationen finden Sie im Datenblatt.

Universal-Zug-Druck-Messmaschine

Die Universalprüfmaschine der Firma Zwick/Roell dient speziell zur Funktionsüberprüfung an Bauteilen bzw. für einfache Materialprüfungen. Durch den Spindelantrieb können vor allem sichere und langsame statische Kennlinien ermittelt werden was gerade im Prototypenbau von Vorteil ist.

Fahrzeugtypen: alle gängigen Kraftfahrzeuge (Federn und Querlenker)

Messgrößen zur Ermittlung von statischen Federkennlinien und Querlenkerkennlinien:

- – Kraft: etwa 50 kN

- – Weg: 1000 mm

- – Geschwindigkeit: 500 mm/min

Die oben genannten Messgrößen werden in einem Zug-Druck Prüfstand der Stand der Technik ermittelt.

Detaillierte Informationen finden Sie im Datenblatt.